Etikettendruck

GM - Interview mit Uffe Nielsen (INKISH)

"Wir passen Basismodelle an die Bedürfnisse unserer Kunden an." - Uffe Nielsen, Director Grafisk Maskinfabrik (GM) im Interview mit Morten B. Reioft vom Online Fachportal INKISH.

Weitere Informationen zu dem Unternehmen bietet der "GM-Tech-Talk", ein YouTube-Kanal, der technische Aspekte der Veredelungs- und Verarbeitungs-Maschinen von GM anschaulich demonstriert. Der Kanal baut auf die langjährige Erfahrung von Uffe Nielsen, CEO von Grafisk Maskinfabrik A/S und seinem Technikteam auf. Dort werden nicht nur Maschinen vorgestellt, sondern auch allgemeine technische Fragen im Zusammenhang mit der Veredelung von Etiketten und flexiblen Verpackungen erörtert.

Die Nilpeter GmbH und Konica Minolta vereinbaren Partnerschaft

Es ist uns immer wichtig, unseren Kunden und Partnern eine qualifizierte Beratung und das richtige Produkt für deren Anforderungen zu bieten. Wir freuen uns, Ihnen die Zusammenarbeit mit unserem künftigen Partner, Konica Minolta Business Solutions Deutschland GmbH, ankündigen zu dürfen. Mit der Erweiterung unseres Produktportfolios können wir nun unseren Kunden mit der AccurioLabel 230 ein hochwertiges Produkt als Einstieg in den zunehmend wachsenden Digitalmarkt anbieten.

Das tonerbasierte Etikettendrucksystem wurde in Europa zusammen mit dem dänischen Unternehmen Grafisk Maskinfabrik (GM) entwickelt und hergestellt. Die Maschine basiert auf der AccurioPress-Technologie von Konica Minolta und wurde für kleine und mittlere Auflagen entwickelt. Das System eignet sich ideal für Etikettendrucker, die in den Digitaldruckmarkt einsteigen oder als Ergänzung zu bestehenden Digitaldrucksystemen. Europaweit ist die AccurioLabel Serie von Konica Minolta gefragt und wurde bereits mehr als 500 mal verkauft.

Die Nilpeter GmbH und Konica Minolta haben bereits im vergangenen Jahr erfolgreich im Service für die GM (Grafisk Maskinfabrik, ein Partner der Nilpeter GmbH) Weiterverarbeitungssysteme an der Konica Minolta Produktionslinie zusammengearbeitet. Mit dem 1. September 2020 ist nun eine umfassende Partnerschaft im Vertrieb und Service der beiden Unternehmen für die Länder Deutschland und Österreich beschlossen, um steigenden Kundenanforderungen noch besser zu entsprechen.

"Die Partnerschaft mit der Nilpeter GmbH ermöglicht uns einen nachhaltigen und strategischen Schritt in den Etikettenmarkt. Mit dem Unternehmen haben wir einen starken Partner, der bekannt und kontinuierlich am Markt vertreten ist. Wir freuen uns auf die Zusammenarbeit.", so Oliver Becker, Head of Professional Printing bei Konica Minolta Deutschland.

Damit beschreiten wir den vor einiger Zeit eingeschlagenen Weg - der Stärkung unserer lokalen Service-, Produkt- und Vertriebskompetenz durch eigene Mitarbeiter, Partner und marktgerechte Produkte - konsequent weiter. Diese Entwicklung werden wir durch eine Vielzahl von organisatorischen und operativen Maßnahmen nachhaltig weiterführen, auch und vor allem in Zeiten von Corona, um unsere Kunden regional zu unterstützen.

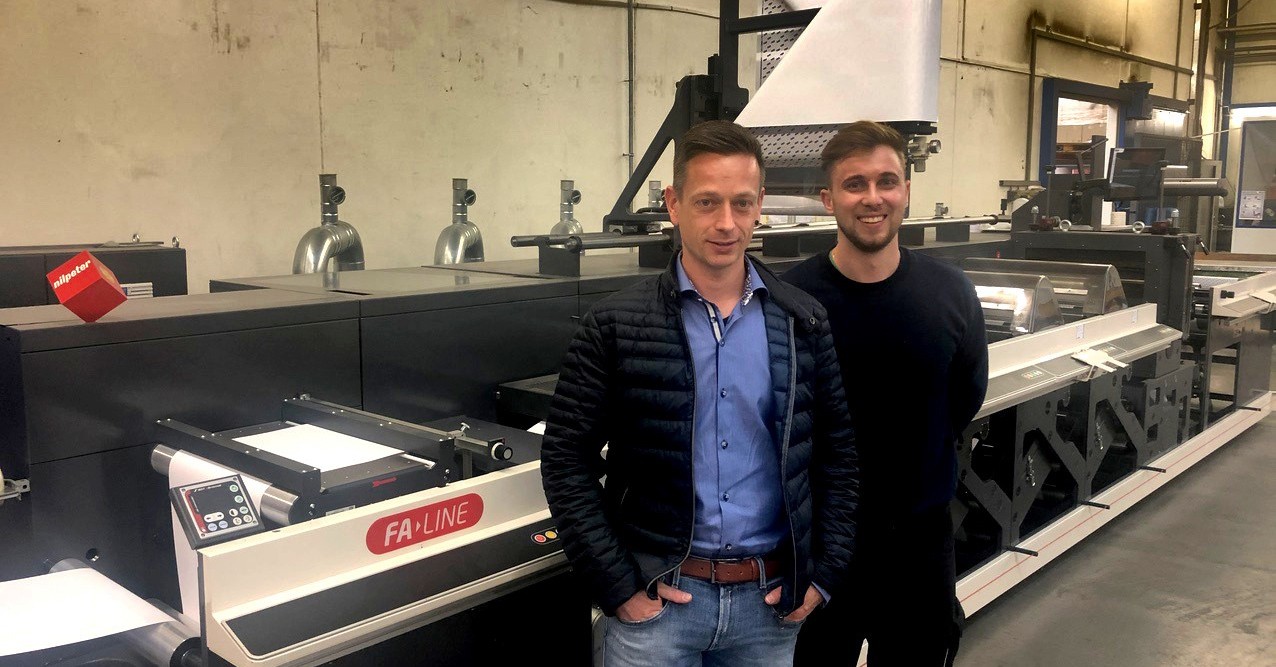

Bild: Thorsten Saathoff, Geschäftsführer der Nilpeter GmbH (links) und Oliver Becker, Head of Professional Printing bei Konica Minolta Deutschland (rechts)

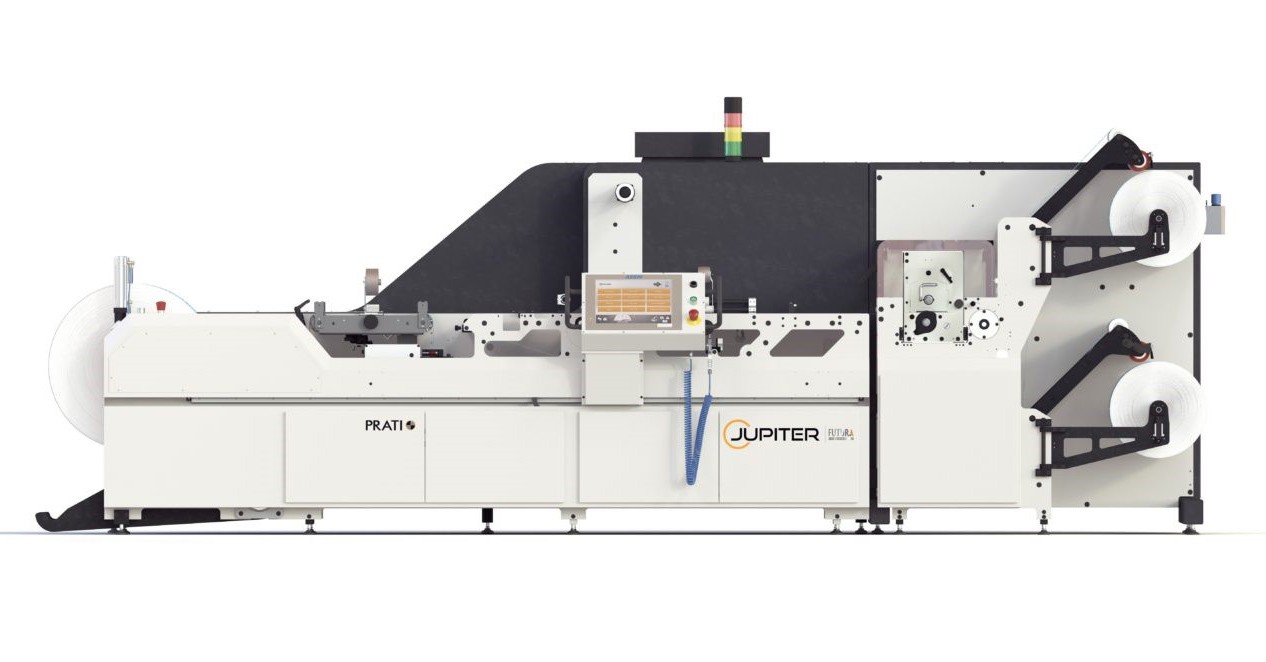

PRATI - Label meets flexible Packaging - Eine Maschine für viele Anwendungen

Es ist kein Geheimnis mehr, dass die beiden Bereiche Etikett und flexible Verpackung immer mehr miteinander verschmelzen. Die aktuelle Prati-Technologie unterstützt diesen Trend.

Längst versuchen sich erfahrene Etikettendrucker im Bereich der flexiblen Verpackung zu etablieren. Vor dem Hintergrund - auch dort - immer kleinerer Job-Größen, kürzester Produktlebenszyklen und gestiegenem Kostendruck, tritt in diesem Bereich immer mehr schnelles Rüsten und höchste Flexibilität in den Vordergrund. Auch klassische Verpackungsdrucker sind immer mehr an kompakten technischen Lösungen für ständig kleiner werdende Auftragsgrößen interessiert.

Ständig wachsender Bedarf

Als logische Konsequenz entwickelt sich bei Herstellern für Konfektionsmaschinen ein ständig wachsender Bedarf für diesen Bereich der Endverarbeitung. Der italienische Hersteller Prati hat mit der Weiterentwicklung der Jupiter-Baureihe eine Maschine entwickelt, die speziell diese Anforderungen erfüllt und zudem auch ideal als Finishing System zum Kontrollieren, Schneiden und Aufwickeln von Etiketten eingesetzt werden kann. "Es ist beachtlich, wie die Anzahl der Projekte in diesem Marktsegment innerhalb der letzten 2-3 Jahre zugenommen hat." Dabei hilft es, wenn der eigene Maschinenlieferant diesem Wachstum mit der Entwicklung von eigens dafür konzipierten Maschinen Rechnung trägt. Die beiden Bahnbreiten 630 und 670 mm, die voll integrierte 1100 mm Ab- und 800 mm Aufwicklung zeigen deutlich, dass diese Maschine für den Bereich der flexiblen Verpackung entwickelt wurde. Das hier auch durchaus größere Laufmeterleistungen im Visier der Entwickler stand, wird durch die max. Produktionsgeschwindigkeit von bis zu 400 m/min. unterstrichen.

Mit Rechnerintelligenz ausgestattet

Um diese hohen Geschwindigkeiten auch in der Praxis nutzen zu können, wurde die Maschine von Beginn an mit der nötigen Rechnerintelligenz ausgestattet, um mit allen gängigen Herstellern von Workflow-Anbietern kommunizieren zu können. Die Maschine stoppt nur, um vordefinierte Fehler beseitigen oder korrigieren zu können. Mit dieser Arbeitsweise wird ein Höchstmaß an Genauigkeit und Reproduzierbarkeit gewährleistet und der Fertigungsprozess wird nicht unnötig unterbrochen.

Mit eingebautem Kamerasystem

Diese Aufgabe kann, wie bei vielen Anwendern üblich, auch mittels eingebautem Kamerasystem ausgeführt werden. Die Maschine ist so konzipiert, dass selbst bei Höchstgeschwindigkeit genügend "Bremsstrecke" zur Verfügung steht, um jeden Fehler punktgenau im gewünschten Reparaturbereich zu positionieren. In diesem Splice-Bereich kommt bei der Jupiter neben einem "normalen" Splicetisch - wie wir ihn von der Etikettenproduktion kennen - optional auch ein Vakuumtisch zum Einsatz. Dies vereinfacht dem Maschinenbediener das Splicen dünnster Folien und sorgt für eine hohe Prozesssicherheit.

Präzise und schnelle Schneidtechnologie

Neben einer Slide-Out-Messerkassette mit Scher- und Rasierklingenmessern gibt es auch das bewährte Fastcut-System, bei dem bis zu 18 Messer mit einer hochgenauen Linearspindel in Sekundenschnelle und vor allem sicher positioniert werden. Diese Technologie entwickelt sich immer mehr zu einem "Stand-der-Technik" und bietet eine Vielzahl von Vorteilen. Die Prati Jupiter kann zudem Multisubstrate von 12 bis 450 µm verarbeiten. Um diese breite Materialvielfalt gesichert verarbeiten zu können, ist neben einer ausgereiften Servotechnologie auch diffizilste Spannungssteuerung notwendig. Die Maschine wird bereits beim Standardmodell mit Friktionswellen ausgeliefert, um die unterschiedlichen Anforderungen an die unterschiedlichsten Spannungseinstellungen für dünne Monomaterialien, SK-Etiketten und Clear-on-Clear-Etiketten zu gewährleisten.

Dünnste Bahnen trennen

Ein wichtiger Aspekt ist es auch bei der Aufwicklung trennen zu können. Deshalb besteht die Möglichkeit, mittels dualer Aufwicklung und pneumatisch gesteuerter Auflegearme Bahnen separat voneinander, ohne Gefahr des Telekopierens, zu verarbeiten. Abgerundet wird der Bereich der Aufwicklung mit einem "2-Spindel-Karussell". Dabei wird, gesichert durch eine Laser-Sicherheitsschranke, die Möglichkeit geschaffen, wie mit einem 2-Spindel-Turret zu arbeiten. Dies bedeutet, dass trotz Trennung der Aufwicklung auf 2 Spindeln, nicht auf die Vorteile eines 2-Spindel-Turrets verzichtet werden muss.

Prati Jupiter 630/670 - Technische Daten

- Max. empfohlene Arbeitsbreite: 630/670 mm

- Min. Materialbreite: 300 mm

- Maximal Geschwindigkeit als Slitter-Rewinder: 400 m/min (Jobabhängig)

- Ø Abwickelwelle: 76 mm

- Ø Abwicklung max.: 1100 mm

- Ø max. Aufwickeldurchmesser obere Aufwickelwelle: 800 mm

- Ø max. Aufwickeldurchmesser untere Aufwickelwelle: 800 mm (Optional)

- Ausstattung: Integrierter Rollenheber, Friktionswellen, Duale Aufwicklung, Vakuum Splicetisch, Automatisches Messersystem, 2-Spindel Turret

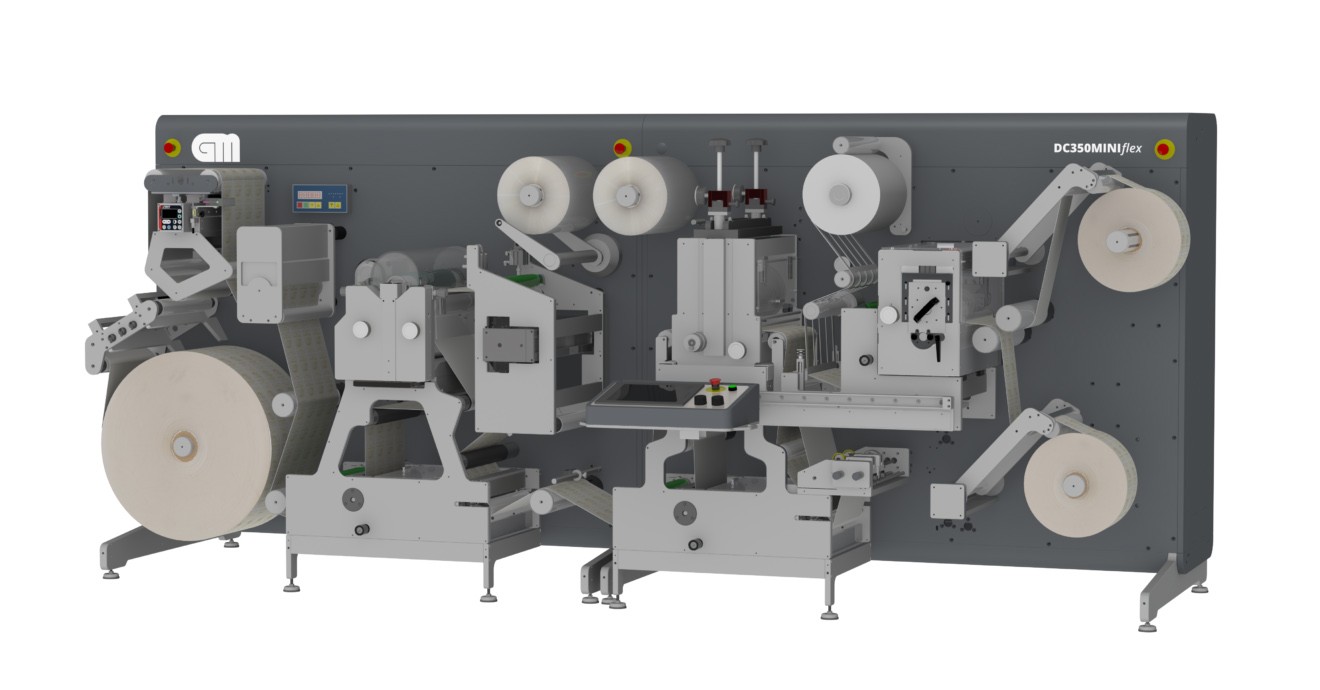

GM - Die kleine Finishing-Schwester - GM DC350Miniflex für den Einstieg

Die Präsentation der neuen DC350Miniflex im April 2020 durch die dänische Grafisk Maskinfabrik A/S (GM) ist ein guter Grund, die "kleine" Schwester der DC350 mit ihren Optionen und Einsatzmöglichkeiten für die unterschiedlichsten Anwendungen vorzustellen.

Die neue DC350Miniflex der Grafisk Maskinfabrik A/S ist eine kompakte Alternative zur DC350 und eine Weiterentwicklung der DC350Mini. Damit reiht sich die Neuvorstellung in das Portfolio von GM mit Ihrer Vielzahl an Optionen in die Familie der DC350 ein.

Kostengünstige Alternative

GM festigt damit seine Position im Premium-Segment und bietet eine kostengünstige Alternative zu der gut bekannten DC350. Die Linie ist nach den neuesten technologischen und ergonomischen Gesichtspunkten konzipiert worden und erfüllt den Industrie Standard 4.0. Lieferbar auch als DC350Miniflex mit einer erweiterten Bahnbreite von 550 mm. In der Basis ist die Maschine bereits mit einer semirotativen Stanze, Flexi-Druckwerk (optional semirotativ) zum Auftragen von Lack, dualer Aufwicklung und VPN Gateway zur Fernwartung der DC über eine gesicherte Internetverbindung ausgestattet. Das kompakte Design im Vergleich zu der "großen" Schwester, der DC350, macht die Lösung attraktiv für Betriebe mit geringer Stellfläche, die gleichzeitig keine Kompromisse in der Ausstattung und Funktionalität eingehen wollen.

Standalone oder integriert

Die neue DC350Miniflex kann als autark produzierende Maschine konfiguriert werden und als integrierte Weiterverarbeitung ("Inline") für alle gängigen Digitaldruckmaschinen. Auch hier hat GM durch Zusammenarbeit mit Herstellern von Digitaldrucklösungen Erfahrung und steht im engen Austausch mit seinen Kunden, um Produkte kontinuierlich zu verbessern.

Module für vielfältige Anwendungen

Ein wesentlicher Vorteil der neuen Lösung sind die vielen Erweiterungsmöglichkeiten durch das offene und modulare Konzept. SmartLam ist eine Option zur Herstellung mehrlagiger Etiketten (Multilayer-Etiketten) in der DC. Eine effiziente Herstellung dieser Produkte erfordert entweder eine "Crossover"-Einheit in der Maschine oder die Laminierung von zwei vorgedruckten Materialbahnen im Register. Die Möglichkeit der Laminierung hat den Vorteil, dass die volle Bahnbreite genutzt werden kann, wodurch die Produktionskapazität verdoppelt wird, aber auch Etiketten in größeren Formaten produziert werden können. Bei dem Fertigungsprozess werden bis zu 72 m/min zwei Bahnen servogesteuert im Register laminiert. SmartSlit ist ein vollautomatisches Messersystem zur Reduzierung der Rüstzeiten und zum präzisen Einstellen der Messereinheit zum Substrat. Nicht nur das schnelle Einstellen der Messer, sondern auch die Genauigkeit geben Produktionssicherheit, Zeitersparnis und höhere Qualität. Das Flexodruckwerk SmartFlexo ist auf das "Flower"-Konzept des Unternehmens aufgebaut und ermöglicht eine registergenaue Spot-Lackierung für vorgedrucktes Material. Es ist sowohl vollrotativ als auch semirotativ verfügbar. SmartStrip ist ein modifiziertes servo-gesteuertes Abfall-Matrix-Kontaktabzugs-System, welches eine kontinuierliche Spannung gewährleistet und somit Produktionsunterbrechung durch Bahnriss der Matrix vermeidet. SmartLoad ist ein halbautomatischer Stanzblechwechsel als weiteres Automatisierungs-"Tool" von GM (nur DC350). SmartTurret bietet Kunden die Möglichkeit, kleine Auflagen effizient mit einem automatischen 2-Spindel Turret zu fertigen, ohne den nennenswerten Produktionsstop bei Alternativsystemen. WebAdvance steht für einen schnellen Rollenwechsel bei Einspindel-Aufwicklung. Beim Rollenwechsel werden die geschnittenen Bahnen gehalten. Diese können präzise und schnell am neuen Kern angebunden werden. DoubleSpeedDie ist die neueste Entwicklung von GM für einen sehr schnellen Stanzprozess mit bis zu 140 m/min im semirotativen Produktionsprozess (nur DC350). Mittlerweile gibt es bereits die ersten Kunden in Deutschland, die sich für die neue DC350Miniflex entschieden haben. Ein Anwenderbericht folgt.

Details über YouTube

Mit der neuen DC350Miniflex hat GM eine gute Ergänzung des Portfolios an der Hand, die schon alleine durch die kompakte Bauweise und die verfügbaren Optionen für unterschiedlichste Anwendungen einiges an Möglichkeiten für das Unternehmen und dessen Kunden schafft. Weitere Informationen bietet der "GM Tech Talk", ein neuer YouTube-Kanal, der technische Aspekte der Veredelungs- und Verarbeitungs-Maschinen von GM anschaulich demonstriert. Der Kanal baut auf die langjährige Erfahrung von Uffe Nielsen, CEO von Grafisk Maskinfabrik A/S und seinem Technikteam auf. Dort werden nicht nur Maschinen vorgestellt, sondern auch allgemeine technische Fragen im Zusammenhang mit der Veredelung von Etiketten und flexiblen Verpackungen erörtert.

GM DC350Miniflex - Technische Daten

Modernes Plattformkonzept mit hoher Flexibilität

- Maximale Bahnbreite (DC350): 350 mm

- Minimale Bahnbreite: 50 mm

- Aufwickeldurchmesser: 2 x 700 mm

- Geschwindigkeit: Bis zu 72 m/min (140 m/min)

- Bedienung: Touchscreen

- Stanzlänge: 2 Zoll bis 22 Zoll

- Flexostation: Vollrotative Flexoeinheit / optional auf semirotativ

- Ausstattung: Automatische Registersteuerung und Dispro-/Distortion-Software zur Wiederverwendung vorhandener Stahlbleche

NILPETER - FA-26 - Der Schritt in den Markt für flexible Verpackungen

Die jüngste und zugleich breiteste Druckmaschine, die Nilpeter entwickelt hat, ist die 670 mm breite FA-26. Sie steht für den Einstieg in neue Märkte.

Sie bietet laut Nilpeter neue Maßstäbe in Sachen Flexibilität, Nachhaltigkeit, schneller Auftragswechsel und Vollautomatisierung - und soll neue Maßstäbe für Druckmaschinen in der Branche setzen. Jetzt auch für das Segment der konventionellen flexiblen Verpackungen im breiteren Bahnsegment, wo Auftragswechsel traditionell zeit- und kostenintensiver sind.

Mit der neuen FA-26 sind wir in der Lage, hochwertigen Flexodruck, UV-, lösemittel- oder wasserbasiert, kombiniert mit vielen Inline-Verarbeitungsprozessen - auf einer Vielzahl von neuen Substraten anzubieten. Und dies einschließlich recycelbarer und biologisch abbaubarer Kunststoffsubstrate. Die Flexibilität der neuen FA-26 ermöglicht die Verarbeitung neu entwickelter Substrate sowie herkömmlicher, mit verschiedenen Laminierungstechnologien kombinierter Substrate - und ermöglicht so verschiedene Laminierungssysteme, um wiederverwertbare Verpackungsanwendungen zu schaffen.

Die Druckwelt entwickelt sich schnell in eine Richtung, in der Nachhaltigkeit genauso wichtig ist wie Kosten oder technische Merkmale. Der Inline-Druck und die Inline-Verarbeitung und damit die Begrenzung der Makulatur eröffnen sowohl Etikettendruckern als auch Verarbeitern flexibler Verpackungen neue Möglichkeiten, um flexible Verpackungsprodukte in kleinen Auflagen mit Mehrwert anbieten zu können.

Nilpeter sieht die neue FA-26 als einen Eckpfeiler im Produktangebot, der bei der Entwicklung innovativer und nachhaltiger Verpackungslösungen eine dringend benötigte Alternative zu den traditionellen flexiblen Verpackungsdruckern sowie zu den Etikettendruckern bietet. Dies zeigte sich bereits nach der sanften Einführung auf der LabelExpo Europe 2019, wo das Unternehmen ein einzelnes FA-26 Druckwerk zeigte, das auf großes Interesse stieß. Seitdem wurden zahlreiche Versuche mit mehreren Druckereien durchgeführt, und die Ergebnisse haben die Erwartungen nach eigenen Angaben übertroffen, vor allem aber die Erwartungen der bestehenden und potenziellen Kunden, was schnelle Auftragswechsel und sehr geringe Makulatur betrifft. Die niedrige TCO der FA-26 ist laut Nilpeter beeindruckend und die ersten Aufträge sind bereits in den Büchern.

Darüber hinaus hat die Maschine neue technologische Entwicklungen von OEMs im Bereich der flexiblen Verpackung angezogen. Die Möglichkeit, ein voll funktionsfähiges Laminat Inline zu drucken und zu erstellen, indem man eine trockene Lösungsmittelkaschierung oder E-Beam verwendet, ist auf dem Markt gefragt. Der E-Beam ermöglicht eine sofort aushärtende PET/PET-Laminierung - eine recycelbare Konstruktion für flexible Verpackungen - die durch die hohe Genauigkeit bei der Herstellung und die genaue und automatische Speicherung und Wiederherstellung von Prozessparametern ermöglicht wird.

Prati - Carl Valentin GmbH hat die erste Prati Maschine erfolgreich in Betrieb genommen

Carl Valentin feierte 2018 bereits das 100-jährige Firmenbestehen. 100 Jahre, eine starke Zahl, eine beeindruckende Erfolgsgeschichte die im April 1918 ihren Lauf nimmt. Was im Jahr 1918 als Etikettenfabrik begann, hat sich zu einem der führenden Hersteller von Etikettiersystemen entwickelt.

Heute druckt die ganze Welt mit Lösungen von Carl Valentin. Über 70.000 Systeme sind derzeit weltweit im Einsatz, quer über den Globus ist der Traditionsbetrieb mit Vertriebspartnern erfolgreich unterwegs. Mit einer Etikettenproduktion, umfangreichem Zubehör und passenden Softwarelösungen gilt Carl Valentin als weltweiter Komplettanbieter - bis zum heutigen Zeitpunkt - in Familienhand. Mittlerweile liegt die Führung der Carl Valentin GmbH in den Händen des Geschäftsführers Erwin Tisler.

Die Weichen für die Zukunft sind gestellt - auf weiteres Wachstum!

2018 entschloss sich die Firma zum Neubau zur Erweiterung von Büro- und Produktionsflächen. Der immer wichtigere Bereich der Etikettenproduktion soll damit ausgebaut werden. Ende 2019 ist der Neubau bezugsfertig und die erste Maschine, die in der neuen Produktionshalle aufgebaut wird, ist die brandneue PRATI Saturn Stanzmaschine!

Carl Valentin produziert am Standort Dauchingen Haftetiketten und Monomaterialien von blanko bis zu 4-farbigem UV-Flexodruck. Die Weiterverarbeitung zu jeder gewünschten Konfektionierung erfolgt künftig u. a. mit einer neuen PRATI Saturn Maschine in 400mm Arbeitsbreite, ausgestattet mit einer Stanze, der vollautomatischen Messerpositioniereinheit "Fast Cut" sowie einem halbautomatischen Dual Turret mit automatischem Abschlag am Zählende.

Damit sind optimale Bedingungen zur Produktivitätssteigerung geschaffen worden. "Die Geschäftsleitung der Carl Valentin GmbH denkt bereits über den Kauf einer zweiten PRATI Saturn nach.", kommentiert Eberhard Hauser - Technischer Leiter der Carl Valentin GmbH.

Im Namen der Nilpeter GmbH kommentiert Christoph Kugler, Vertriebsrepräsentant der Nilpeter GmbH für das Gebiet Süddeutschland "Wir freuen uns über das entgegengebrachte Vertrauen der Carl Valentin GmbH und sind stolz an dieser Erfolgsgeschichte künftig teilhaben zu können und die Partnerschaft in naher Zukunft weiter ausbauen zu können."

Nilpeter - Digitale Inline-Druckveredelung

Die neuen ‚High Build' Lack und ‚High Opacity White‘ InkJet-Einheiten eröffnen umfangreiche Gestaltungsmöglichkeiten, und bieten perfekte Voraussetzungen für die Anforderungen in den Bereichen Gesundheit, Körperpflege, Wein und Spirituosen, um nur einige Anwendungsfelder zu nennen.

Integrieren und Nachrüsten in Nilpeter Druckmaschinen

Die Nilpeter digitale Inline-Druckveredelung unterstützt eine breite Palette von Substraten wie PP, PE, PET und Folie und kann variabel in einer Maschinenkonfiguration positioniert werden. Diese Nilpeter InkJet-Module bieten eine einzigartige Möglichkeit, bewährte analoge Drucktechnik mit gezielt eingesetzten digitalen InkJet-Druckverfahren zu kombinieren und aufeinander abzustimmen.

'High-Laydown' Technologie für Lackanwendungen

Mit der HL-Technologie können hochwertige Oberflächenstrukturen generiert werden, die teure Substrate simulieren, aussagekräftige Designs hervorheben oder eine besondere Haptik bieten. Die HL-Technologie kann mit mattem "Floodcoat" Lack kombiniert werden, um bei der Papierherstellung verwendete Mikroprägetechniken oder digital auf Text- oder Bilddetails angewendete Prägeeffekte zu erzeugen.

Für einen zusätzlichen Effekt lassen sich, in Kombination mit einer Laminier-/Folienabwicklung, außergewöhnliche Folieneffekte erzielen.

'High Opacity White' Technologie

Die 'High Opacity White' InkJet-Einheit erreicht ein stark deckendes Weiß bei niedrigen Gesamtproduktionskosten, geringer Makulatur und kurzen Rüstzeiten. Darüber hinaus wird eine Attraktivität Ihrer Druckerzeugnisse ohne zusätzliche Kosten für Siebe, Klischees oder Ähnliches gesteigert.

Erhöhte Produktionsraten

Die digitalen Inline InkJet-Veredelungseinheiten bieten im Vergleich zu konventionellen Methoden kürzere Lieferzeiten bei hochveredelten Aufträgen. Die höhere Flexibilität generiert wirtschaftliche Vorteile, ohne die Qualität zu beeinträchtigen. Weniger Makulatur, schnellere Einrichtezeiten sowie keine zusätzlichen Werkzeugkosten, ermöglichen höhere Produktionsraten bei gleichzeitig niedrigeren Gesamtproduktionskosten.

Nilpeter - Innovative High-Built InkJet Lösung in der Nuceria-Gruppe installiert

Einzigartig in Italien

Die Anlage ist die erste ihrer Art in Italien und folgt der Strategie von Nuceria, neue Industriestandards in Bezug auf Flexibilität, Anpassung und Optimierung der Lieferantenkette zu setzen.

Die neue High-Build-Lack-InkJet-Einheit bietet umfangreiche Gestaltungsmöglichkeiten, die perfekt für die Anforderungen in den Bereichen Gesundheit, Körperpflege, Wein und Spirituosen geeignet sind, um nur einige Anwendungsfelder zu nennen. Die High-Build-Lack-InkJet-Einheit im robusten Industriedesign wird über einen Touchscreen bedient und verfügt über eine benutzerfreundliche grafische Benutzeroberfläche. Die Einheit unterstützt eine breite Palette von Substraten wie PP, PE, PET und Folie und kann an jeder Stelle in der Maschinenkonfiguration positioniert werden.

Mit Flexibilität, Anpassung und Supply Chain Excellence aus der Masse hervorstechen

"Mit der neuen High-Build-Hochleistungs-InkJet-Einheit können wir kürzere Lieferzeiten bei hochveredelten Aufträgen erzielen, und die höhere Flexibilität bietet wirtschaftliche Vorteile, ohne die Qualität zu beeinträchtigen. Dies ist die neueste Entwicklung in unserer langjährigen Zusammenarbeit mit Nilpeter, welche die Anforderungen weiterhin mit Flexibilität, Anpassung und hervorragendem Service höher setzt. Im Einklang mit dem branchenweiten Wachstum der digitalen Technologie ergeben sich für unsere Unternehmen große Chancen.", sagt Guido Iannone, President Southern Europe & Global Spirits von All4Labels.

"High-Laydown" Technologie

Mit der HL-Technologie können hochwertige Oberflächenstrukturen erzeugt werden, die teure Substrate simulieren, schöne Designs hervorheben oder eine besondere Haptik bieten. Sie interagieren mit Licht auf eine Weise, die im Verpackungsdesign häufig nicht ausreichend genutzt wird. Die HL-Technologie kann mit mattem "Floodcoat" Lack kombiniert werden, um bei der Papierherstellung verwendete Mikroprägetechniken oder digital auf Text- oder Bilddetails angewendete Prägeeffekte zu erzeugen. In Kombination mit einer Laminier-/Folienabwicklung ermöglicht das System die Erzeugung extremer Folieneffekte für einen zusätzlichen Effekt.

Erhöhte Produktionsraten

Die High-Build-Lack-InkJet-Einheit bietet im Vergleich zu herkömmlichen Methoden niedrigere Gesamtproduktionskosten, weniger Makulatur, schnellere Rüstzeiten und höhere Produktivität. Darüber hinaus hebt sich das Produkt im Regal in der Vielzahl von Verpackungen ab und dies mit geringen oder keinen zusätzlichen Kosten für Siebe, Platten oder zusätzlichen Werkzeugkosten.

Neue Möglichkeiten in Kreativität und Qualität

"Wir freuen uns sehr, unsere enge Partnerschaft mit Nuceria fortzusetzen. Die Integration der neuen High-Build-Lack-InkJet-Einheit in die MO-Line schafft ein Erfolgsinstrument, das es Nuceria ermöglicht, neue Maßstäbe in Bezug auf Kreativität und Qualität bei gleichzeitig hoher Wettbewerbsfähigkeit zu erreichen. Insgesamt sind wir der festen Überzeugung, dass dies die Geschäftszufriedenheit mit den großen bestehenden Markenkunden von Nuceria erhöht, was für jede Investition in neue Technologien von größter Bedeutung ist.", sagt Angelo Tribocco, Vertriebsleiter von Nilpeter Italien.

Nilpeter - Müroll GmbH investiert in seine erste Nilpeter FA 22"

Zum Start wurde die Maschine für die Produktion von Papiermaterialien konzipiert, welche in der Herstellung von Kleberollen-Kernen, Tickets aber auch anderen Papierrollen zur Verwendung kommen.

Um jedoch bereits vorausschauend das mögliche Produktportfolio zu erweitern, ist die Maschine auch mit einer Rotationsstanze, Wendekreuz und Erweiterungsmöglichkeiten für UV- oder LED-Trocknung ausgestattet.

Diese alternative Trocknungstechnologie kann in weiterer Folge auch in Kombination mit der vorhandenen Heißlufttrocknung betrieben werden. Durch den hohen Automatisierungsgrad, den kurzen Bahnwegen, sowie dem dadurch deutlich reduzierten Rüstabfall, können damit auch Kleinstjobs höchst effizient produziert werden.

Kurt Pichler, Geschäftsführer der Müroll GmbH meint dazu, "Die anhaltende Reduzierung der Jobgrößen, den kürzeren Produktlebenszyklen bei unseren Kunden und der starke internationale Wettbewerb machen auch vor unserer Branchennische nicht halt. Als Produzent in einem relativen Hochlohn-Umfeld muss man über modernste Maschinentechnik/-effizienz die eigene Wettbewerbsfähigkeit auf höchstem Niveau halten. Unsere neue Nilpeter FA 22" unterstützt uns massiv bei diesen Bemühungen."

Mit dem Tochterunternehmen Logett GmbH, welches sich auf die Produktion von Selbstklebeetiketten spezialisiert hat, besteht auch der Zugang zu einem weiteren Marktsegment, wodurch sich mit der neuen FA 22" zusätzliche Synergieeffekte erschließen lassen.

GM - Finishing von flexiblen Verpackungen auf GM Maschinen

Digitaldrucktechnologien zusammen mit speziellen Veredelungsmaschinen des dänischen Herstellers Grafisk Maskinfabrik - GM - erfüllen diese Erwartungen perfekt. GM-Maschinen dienen dem effizienten und wettbewerbsfähigen Finishing von Verpackungselementen wie Beuteln, Shrink Sleeves, Päckchen, Schrumpfschläuchen, Twist-Wraps, selbstklebenden Etiketten, Faltschachteln und vielem mehr.

Um die Produktion einer breiten Palette von Anwendungen zu ermöglichen, sind Maschinen von GM an verschiedene Lackier- und Laminiertechniken angepasst. Unser Partner GM bietet Konfigurationen nach den Wünschen und Bedürfnissen unserer Kunden, einschließlich Modulen für UV-Lackierung, wasserbasierter Lackierung, EBEAM-Lackierung sowie Heiß- und Kaltlaminierung. Die Maschinen sind auf Benutzerfreundlichkeit, Sicherheit und Automatisierung ausgelegt.

Nachfolgend möchten wir Ihnen kurz einige verschiedene Arten von Produkten vorstellen, die auf GM-Maschinen verarbeitet werden können.

Schrumpfschläuche ("Shrink-Sleeves"):

1. Die Schrumpffolie wird auf einer Digitaldruckmaschine auf der Rückseite bedruckt.

2. Die Weiterverarbeitungsmaschine des Typs GM DC MINI oder IC30 entnimmt die Folie und trägt einen speziellen UV-Klarlack mit dem Zusatz "Silikon" auf, damit das Material über den Schlauch "gleiten" kann. Der Silikonlack muss im Register aufgetragen werden, um zu vermeiden, dass der Schlauch dort lackiert wird wo er geschweißt werden soll.

3. Die Rolle wird von der DC MINI zu einer Sleeve-Maschine gebracht. Die Sleeve-Maschine faltet die Bahn mit einem sogenannten Pflug übereinander. Anschließend wird entlang der vorgesehenen "Schweißnaht" eine Säure auf die Bahn gesprüht. Dann läuft das Substrat in einen Spalt und es bildet sich ein langer Schlauch ("Sleeve").

4. Der "Schlauch" wird nun als fertige Rolle, oder auch geschnitten als Bogenware, an den Endkunden geliefert um dort über eine Verarbeitungsmaschine, die von der Rolle "schneidet und schweißt", auf z. B. Flaschen gezogen zu werden. Durch Erhitzen wird dann der Schlauch an die gewünschte Form angepasst.

Fazit: Die GM Maschine muss den Silikonlack im Register auftragen, damit die Hülse über die Flasche "gleiten" kann. Am Markt werden auch spezielle Tinten mit Silikon angeboten, diese können auch verwendet werden, sind aber sehr teuer. Eine der für diese Art der Produktion verwendeten Maschinen ist eine DC MINI mit einer Kühltrommel.

Beutelproduktion mit direktem Lebensmittelkontakt:

1. Eine Beutelfolie wird auf einer Digitaldruckmaschine auf der Rückseite des Kunststoffs bedruckt.

2. Eine Grundierung auf Wasserbasis wird von der HL500-Maschine auf die Bahn aufgetragen.

3. Ein thermisches Laminat (Laminat mit trockenem Klebstoff) wird mit der heißen Trommel in der HL500 auf die bedruckte Bahn laminiert.

4. Die Rolle wird auf eine Beutelmaschine gelegt, die sie mit einem Pflug faltet, den "Reißverschluss" einschweißt und in einzelne Beutel schneidet.

Fazit: Die GM Maschine wird für die Thermokaschierung benötigt, um das Produkt lebensmittelecht zu machen.

Twist-Wraps für direkten Lebensmittelkontakt:

1. Material wird in einer Digitaldruckmaschine auf der Oberseite bedruckt.

2. In der DC MINI wird ein spezieller migrationsarmer UV-Kleber auf das Material aufgetragen.

3. Eine 15µm Folie wird auf die bedruckte Folie laminiert.

4. Das Produkt wird zurückgespult.

Fazit: Die GM Maschine wird als Inline-Kaltlaminator eingesetzt. Bitte beachten Sie, dass für diesen migrationsarmen UV-Klebstoff ein individueller Test für jedes Produkt erforderlich ist, auf das er angewendet wird (ein Labortest).

Verpackung - Schachteln und Laminieren von Karten, Kalendern:

1. Ein 200-350 g/m² Kartonsubstrat wird auf einer Digitaldruckmaschine bedruckt.

2. Die IC30-Maschine wird zum Auftragen von Wasser- oder UV-Lack verwendet.

3. Das Produkt wird zurückgespult oder einem externen Querschneider/Stapler zugeführt.

Fazit: GM setzt als einziger Anbieter einen Inline-Laminator ein.

Technische Information

Technische Laminierung:

Wird von der HL500-B unterstützt. Eine PET-Folie mit einer dünnen Schicht Trockenkleber wird von einer beheizten Trommel aktiviert und auf den Untergrund aufgebracht. Der Prozess schafft eine sehr starke Bindung zwischen den Schichten und das Endprodukt ist lebensmittelecht.

Lösemittelfreie Laminierung:

Fast das gleiche wie beim Thermolaminieren. Der Unterschied besteht darin, dass der Trockenkleber durch einen hochviskosen chemischen Kleber ersetzt wird, der auf die Bahn aufgetragen wird. Die Bahn wird dann unter einer heißen Nip-Walze (HL500) zur Aktivierung von Klebstoff weiterverarbeitet. Das Verfahren ist lebensmittelecht, erfordert jedoch komplexe Leimmisch-/Reinigungsmaschinen.

Lösemitteldruck oder -lackierung:

Dies wird nicht unterstützt. Das Lösungsmittel ist Acetat (Acetonabweichung) und hochentzündlich. Es handelt sich dabei um ein nicht sicheres Verfahren. Die Maschine benötigt eine ATEX-Zulassung (200.00 USD pro Maschine).